パッケージには印刷後に表面を保護する(耐摩性の確保や色移り防止)等の目的で処理が必要です。様々な処理方法を以下に説明します。

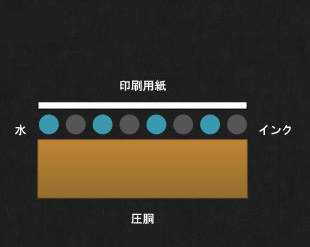

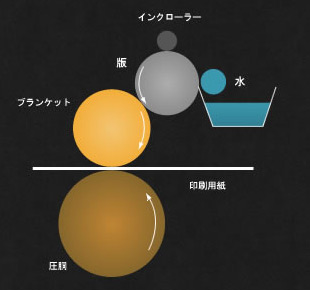

オフセットプリントはパッケージに最もよく使用されています。版は木版画のような凸凹の高低差がなく金属の平版です。

製版行程で親油部分と親水部分にわけ、その親油部分にインクが付着します。印刷方法は、版からゴムのブランケットに一度インクを転移させ紙に印刷します。ゴムのブランケットから印刷するので、紙に若干の凹凸があっても印刷できます。(主な用途)ポスター・カレンダー・カタログ・パッケージ・包装紙など

※版は平面。非線画部に水をつけ、インクがつかないようにする。版からブランケットに移したインクをあらためて印刷用紙に刷る。

パッケージは非常に厳しい条件下で使用されます。ですからインクやプリントにはいくつかの考慮や注意が必要です。 同じパッケージを並べられた場合の色違い(色ムラ)、紫外線による退色、紙の特性によって起る印刷工程での紙粉、輸送中の摩擦によって起るキズなどがあります。これらの悪条件に対して以下の様な対策が考えられます。

オフセット印刷の場合は特性上ある程度の濃淡は避けられません。よって色校正時にクライアント用の濃度限界サンプルを作成し、色ムラ及び濃淡限界の了解を取りましょう。対策としては無地ベタがある場合は特色で印刷すると色ムラは少なくなります。

※プロセスカラーの無地色はYMCKインクの点の集まりの為、 色ムラが出やすいです。

店頭に陳列されるパッケージなどは特に注意が必要です。また色によって退色変化が違いますのでこれも注意が必要です。プロセスカラーの場合ですとYMCKの順で退色します。用途により以下のインクを選択します。

日光(紫外線)よる退色が普通のインクより少ない

耐光インクよりさらに退色を少なくしたもの

日光(紫外線)の他に水ぬれなどにも耐性がある

粉とは印刷面に白いゴミのような色が付かない部分のことです。紙粉もオフセット印刷の場合は特性上避けられません が、2度刷りをするとかなり改善することが出来ます。2度刷りは発色にふかみが出ますので注意が必要です。

※2度刷り 同じ色を2回刷ること。版は一つです。